Postać samuraja z mieczem jest ważnym elementem popkultury, znanym nie tylko z klasycznych filmów historycznych Akiro Kurosawy, lecz także – w formie współczesnej – np. z „Kill Bill” Quentina Tarantino. Miecz samurajski to właściwie jednosieczna katana, którą można władać jedną lub dwiema rękami. Praktycznie każda japońska broń biała była jednosieczna, czyli miała krawędź tnącą tylko z jednej strony. Samuraj mógł posługiwać się też np. dłuższym mieczem, no-dachi lub ōdachi, wyłącznie dwuręcznym, który jednak nie stanowił zwykłego uzbrojenia. Uzupełniał je natomiast mieczyk wakizashi, wyglądający jak pomniejszona wersja katany i służący do ucinania głów wrogom oraz popełniania seppuku. Katana zyskała status kultowy i jest dziś dobrze znana także osobom niebędącym miłośnikami kultury japońskiej. Klasyczne katany są wytwarzane od XIV w. ze stali, zaś ciekawym zagadnieniem jest pochodzenie tego materiału w Japonii.

Na wyspach Archipelagu Japońskiego brak złóż rudy żelaza i choć Japonia jest dziś znaczącym eksporterem towarów żelaznych i stalowych, musi polegać na imporcie tego surowca. W przeszłości jednak, zwłaszcza w czasach izolacji Japonii w okresie Edo (1603–1868), import był znacznie utrudniony. Źródłem żelaza bywały meteoryty (zwłaszcza że nie wymagały wytapiania z rudy), lecz z uwagi na rzadkość ich występowania trudno było oprzeć na tym masową produkcję stali.

Z tego powodu w Japonii wykorzystywano inne źródło żelaza, a mianowicie tzw. piasek żelazny (ang. ironsand, jap. satetsu). Jest to mieszanina krzemionki z magnetytem, zawierająca też pewne ilości tytanu (do 5% TiO₂), manganu, wapnia i wanadu (co jest istotne dla właściwości otrzymywanego żelaza i stali). Piasek ten łatwo nagrzewa się pod wpływem światła słonecznego do tego stopnia, że może nawet powodować oparzenia w kontakcie ze skórą.

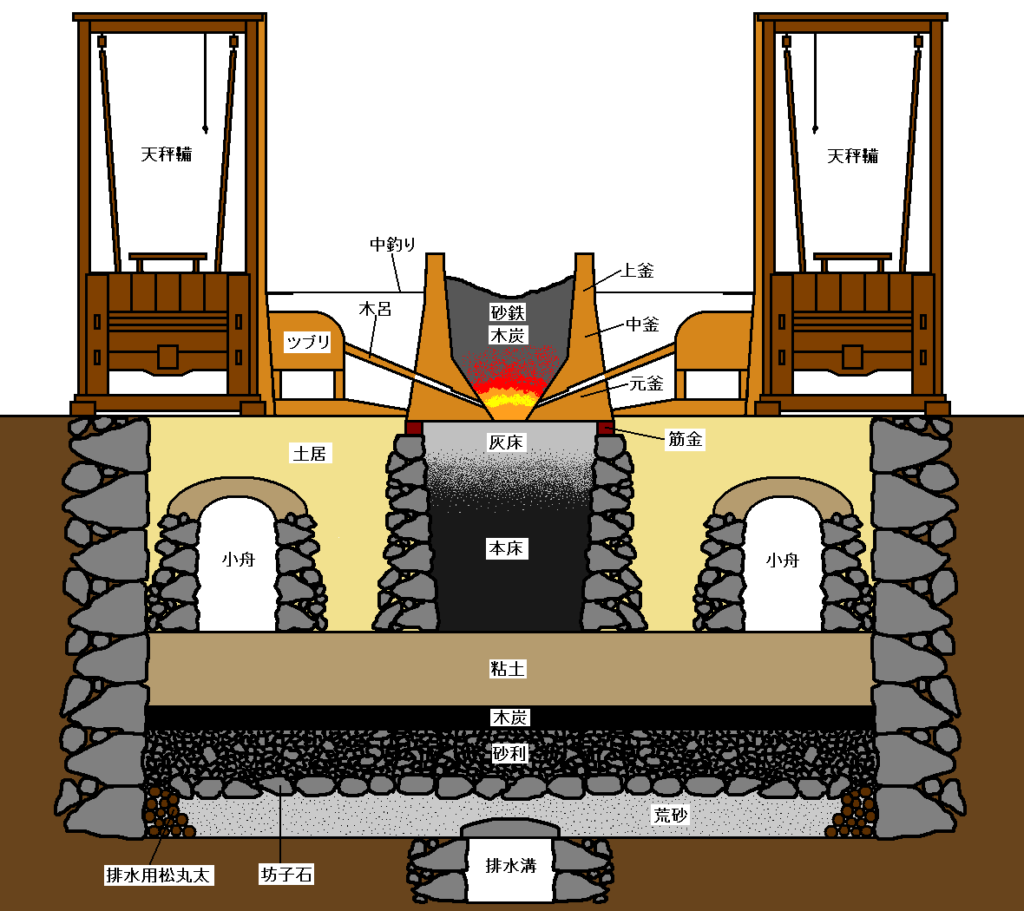

W Japonii piasek żelazny jest znany od VII w. n.e., a pozyskiwany był w prefekturze Shimane (północno-zachodnie wybrzeże Honsiu). Z uwagi na duże rozdrobnienie nie da się wytapiać z niego żelaza w zwykłych piecach hutniczych czy dymarkach, dlatego Japończycy opracowali swoistą metodę wytopu z użyciem specjalnego pieca o nazwie tatara. Piec taki składał się z dużego (1 × 3 m, 1 m wysokości), otwartego od góry zbiornika z wypalonej gliny. Najpierw rozpalano w nim ogień z użyciem miękkiego węgla drzewnego otrzymanego z miejscowej sosny, a po osiągnięciu odpowiedniej temperatury (ok. 1000°C) napełniano piec na przemian warstwami piasku żelaznego i węgla drzewnego. Na wierzch kładziono grubszą warstwę węgla drzewnego i do pieca tłoczono powietrze za pomocą wielkich miechów z napędem nożnym. Cały proces wytopu trwał 72 godziny; z 10 ton satetsu i 12 ton węgla drzewnego otrzymywano około 2,5 tony surowej stali zwanej kera. W celu wydostania otrzymanego materiału należało rozbić piec, więc kolejny cykl pracy wymagał zbudowania zbiornika na nowo.

Proces kucia miecza samurajskiego był bardzo skomplikowany i wykorzystywał trzy rodzaje stopu żelaza z węglem różniące się zawartością tego drugiego pierwiastka. Z niskowęglowej miękkiej stali wytwarzano rdzeń arkusza, natomiast jego zewnętrzną, twardą powłokę wykonywano z połączenia stali wysokowęglowej tamahagane i przetopionego żeliwa. „Blachę” uformowaną z tych materiałów wielokrotnie składano i skuwano ze sobą, co nadawało ostrzu specyficzną warstwową strukturę. Zapewniało mu to równocześnie wytrzymałość i giętkość (podobno można było takie ostrze bez szkody zgiąć tak, by jego końcówka dotykała rękojeści miecza), a naprzemienny układ miększych i twardszych warstw stali uławiał ostrzenie.

Między fazami zginania pokrywano metal mieszanką gliny, wody i popiołu ze słomy, którą następnie ogrzewano. Powodowało to ściskanie stali i wytworzenie silnie redukującego środowiska, dzięki czemu w temp. ok. 900°C ostrze pokrywało się warstwą wustytu (tlenku żelaza(II) powstającego przy niedostatku tlenu). Wskutek dalszego ogrzewania wustyt reagował z gliną, dając fajalit Fe₂SiO₄, który w temp. 1200°C przechodził w stan ciekły i działał jako topnik, co umożliwiało usunięcie zanieczyszczeń. Powstałe przez to pustki w strukturze likwidowano przez dalsze kucie. W wyniku tego procesu na powierzchni ostrza powstawał charakterystyczny falisty wzór zwany hamon.

Otrzymane ostrza mogły mieć nawet 65 tysięcy warstw (!), a ich masa wynosiła ok. 1/10 masy użytych surowców kowalskich. Nic więc dziwnego, że przez cały czas była to broń kosztowna.

Warto jednak zauważyć, iż eksperci od dawnego uzbrojenia są zdania, że pod względem jakości nawet najlepsza stal wytwarzana w Japonii opisaną metodą nie wytrzymywała porównania ze stalą produkowaną od średniowiecza na Bliskim Wschodzie i w Europie, np. słynną stalą damasceńską albo toledańską. Pojawiają się opinie, że polska szabla z XVII czy XVIII w. powinna przeciąć ostrze katany. Rzecz jasna, z uwagi na zabytkowy charakter tych broni są to włącznie teoretyczne rozważania.

Wpis opublikowany pierwotnie na facebookowej stronie wydawnictwa Nowa Era, przeznaczonej dla nauczycieli chemii.

[źródła: https://en.wikipedia.org/wiki/Katana; https://en.wikipedia.org/wiki/Ironsand; https://en.wikipedia.org/wiki/Tamahagane; https://en.wikipedia.org/wiki/Tatara_(furnace); https://en.wikipedia.org/wiki/Japanese_swordsmithing;

[źródła ilustracji: serial Samuraj Jack, Cartoon Network; „Kill Bill Vol. 1”, reż. Quentin Tarantino, 2003; Sklep Militarny ProTarget; Richard C. Shaffer, Samurai Gaiden: Japanese Swordmaking, https://dickjutsu.wordpress.com/2017/05/06/samurai-gaiden-japanese-swordmaking-audience-request/ × 4;三條千秋 – Own work, CC BY-SA 4.0, https://commons.wikimedia.org/w/index.php?curid=52694474; Loulasedna – Own work, CC BY 3.0, https://commons.wikimedia.org/w/index.php?curid=3801423]